Đối với những công trình yêu cầu nghiêm ngặt về xử lý nền móng, trọng tải công trình nhằm đảm bảo sự an toàn, chắc chắn về sau thì giải pháp thi công cọc khoan nhồi sẽ mang lại hiệu quả tối ưu.

Cọc khoan nhồi là gì?

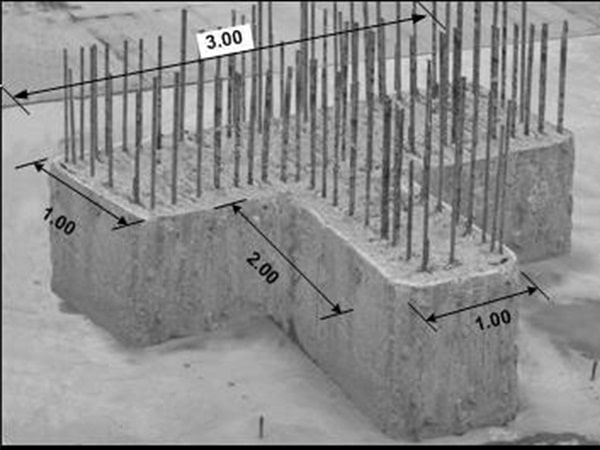

Cọc khoan nhồi là loại cọc được tạo nên từ quá trình sử dụng khoan tạo lỗ để đúc cọc bê tông cốt thép trực tiếp xuống nền đất. Nhà thầu sẽ dùng máy khoan chuyên dụng, khoan lên bề mặt nền móng đường kính d300 – d1500mm. Sau đó, đưa cốt thép xuống, đổ bê tông để lấp đầy tạo thành cọc khoan nhồi.

Việc tạo lỗ thi công cọc khoan nhồi có thể được thực hiện bằng phương pháp đào thủ công hoặc dùng máy khoan hiện đại tùy vào quy mô, địa hình nền đất của từng công trình khác nhau.

Thông số kỹ thuật: cọc khoan nhồi là một loại cọc móng sâu, đường kính dao động từ 60 – 300cm. Cọc nhỏ có đường kính cọc < 76cm còn cọc lớn có đường kính cọc > 76 cm.

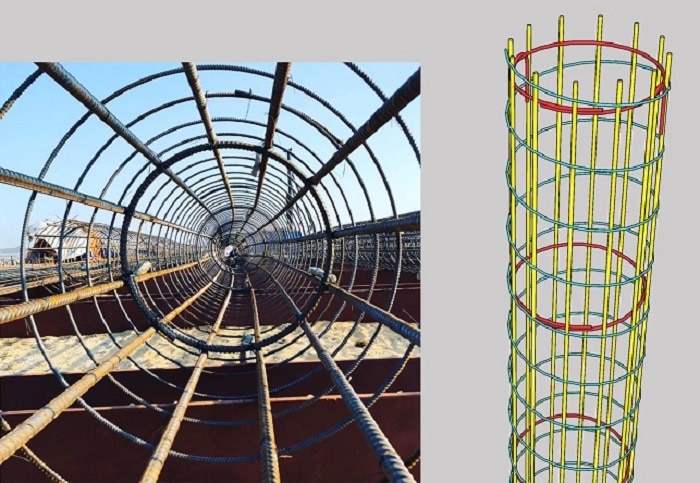

Cấu tạo cốt thép cọc khoan nhồi

Cốt thép dọc

Đường kính, số lượng cốt thép dọc được bố trí theo yêu cầu tính toán của thiết kế. Đường kính thép dọc thường chọn tối thiểu d12, cọc chịu nén hàm lượng cốt thép dọc dao động từ khoảng 0.2 – 0.4%.

Cọc chịu uốn, chịu kéo, nhổ, hàm lượng thép trong khoảng 0.4 – 0.65%. Khoảng cách nhỏ nhất giữa các cốt thép dọc thường là 10cm. Nếu cọc chịu nén đúng tâm thì cốt thép chỉ cần bố trí đến ⅓ chiều dài ở phía đầu cọc.

Nhưng để đảm bảo an toàn, kỹ sư thiết kế sẽ bố trí 100% thép ở vị trí đầu cọc và số lượng giảm dần ở vị trí chân cọc. Với những loại cọc chịu uốn, chịu kéo, nhổ cần bố trí thép đồng đều trên toàn bộ chiều dài của cọc.

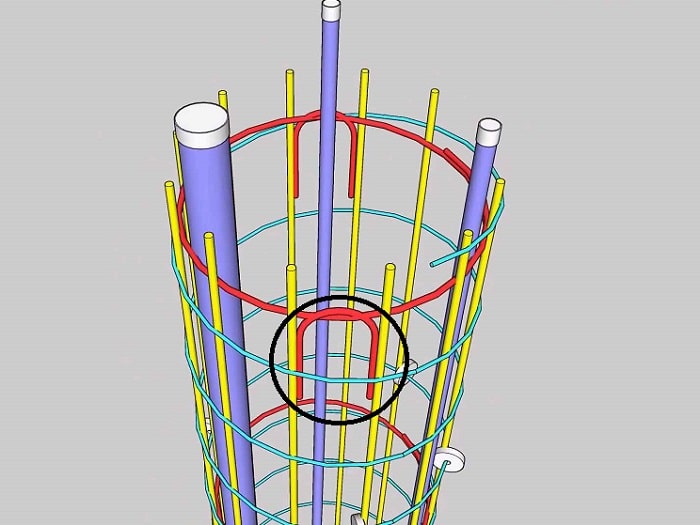

Phần cốt thép dọc đầu mũi cọc được uốn vào tâm cọc gọi là dò chân lồng thép, có tác dụng giữ lồng thép không bị đẩy nổi trong quá trình đổ bê tông.

Cốt thép đai

Đường kính và khoảng cách của thép đai phụ thuộc vào tính toán của thiết kế. Đường kính thép đai thường dao động từ d6 – d12, khoảng cách nhỏ nhất từ 200 – 300mm.

Có thể sử dụng cốt đai đơn hoặc vòng xoắn liên tục. Tuy nhiên, đai vòng xoắn liên tục chỉ phù hợp với những loại cọc có đường kính nhỏ hơn 80cm.

Thép đai tăng cường

Muốn đảm bảo sự chắc chắn của lồng thép, ổn định trong quá trình thi công thì cứ cách nhau mỗi đoạn 2m cần bổ sung thêm một thép đai có đường kính lớn hơn, dao động từ d18 – d20.

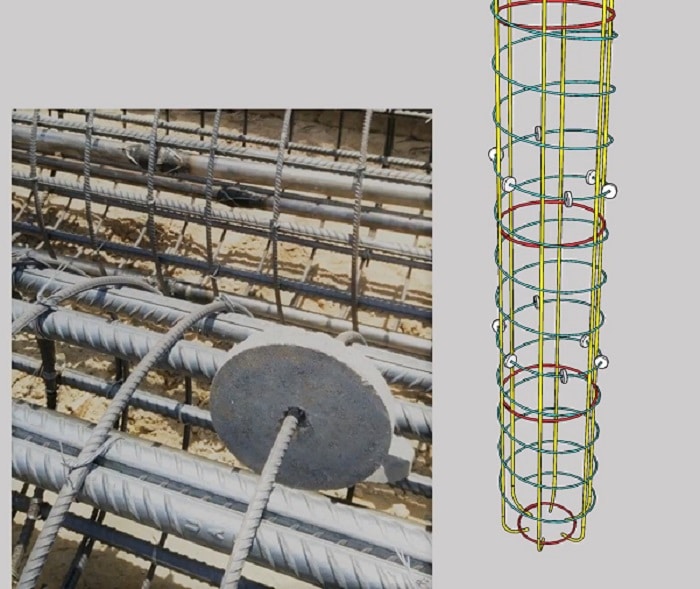

Con kê bảo vệ cốt thép

Tác dụng chính của con kê là tạo ra lớp bê tông bảo vệ cốt thép. Đối với cọc nhồi, lớp bê tông bảo vệ có độ dày từ 5 – 7cm, dùng con kê bằng xi măng hình tròn có lỗ ở giữa và luồn vào trong quá trình lắp đặt thép đai.

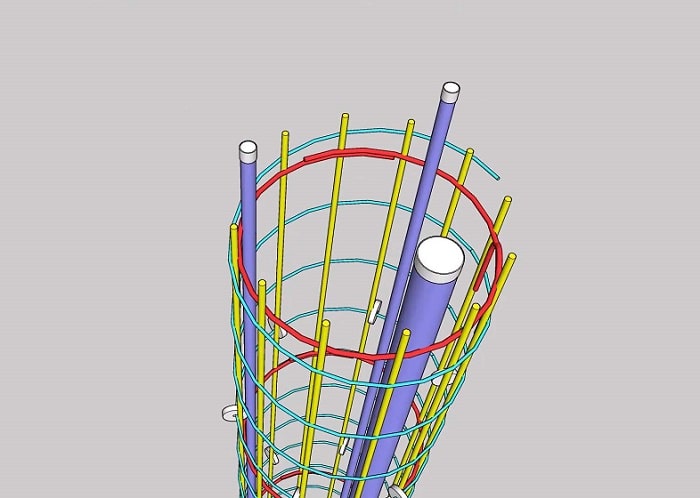

Ống thăm dò

Tùy vào tiết diện cọc khoan nhồi để quyết định số lượng các ống thăm dò cần sử dụng. Nếu đường kính cọc nhỏ hơn 1m thường dùng 3 ống, đường kính cọc từ 1 – 1.3m dùng 4 ống, đường kính cọc lớn hơn 1.3m dùng nhiều hơn 5 ống.

Ống thăm dò được làm từ nhựa hoặc thép. Riêng đối với cọc khoan nhồi có đường kính lớn hơn 1.5m hoặc chiều dài lớn hơn 25m cần dùng ống thăm dò làm bằng thép. Trong đó, ống đường kính 6mm dùng để thăm dò bằng siêu âm và ống đường kính 114mm để khoan lấy mẫu bê tông ở đáy hố khoan.

Các ống thăm dò được hàn trực tiếp lên vành đai hoặc sử dụng thanh thép hàn kẹp ống vào đai. Riêng đối với ống đường kính 114m phải đặt cao hơn chân lồng thép 1m và không được trùng vào vị trí cốt thép chủ.

Vị trí ống khoan dò tại mối nối các đoạn lồng cốt thép cần được lưu ý đặc biệt để đảm bảo độ chắc chắn của ống. Số lượng ống thăm dò được đặt tối thiểu 50% tổng số lượng cọc có trong công trình để tránh tình trạng bê tông đất đá làm tắc. Đầu dưới ống thăm dò bịt kín, đầu trên có nắp đậy.

Móc treo

Móc treo phải bố trí sao cho khi đầu lồng cốt thép không bị biến dạng lớn và được làm từ cốt thép chuyên dụng, gia công móc treo theo đúng vị trí móc cẩu được tính toán từ trước.

Để đảm bảo quá trình thi công cẩu lắp thuận tiện nhất, lồng cốt thép được chế tạo thành từng đoạn. Các lồng thép được tổ hợp lại với nhau khi hạ lồng vào hố khoan. Thép chủ của lồng thép nối với nhau bằng 50% cóc nối và 50% nối buộc.

Các loại cọc khoan nhồi phổ biến

Cọc khoan nhồi được chia làm nhiều loại khác nhau như:

- Cọc khoan nhồi thường: Bao gồm những lỗ cọc được thi công bằng phương pháp khoan khác nhau như khoan rửa ngược, khoan gầu.

- Cọc khoan nhồi mở rộng đáy: Đường kính đáy của cọc lớn hơn đường kính thân cọc, chịu được tải trọng lớn lớn 5÷10% so với các loại cọc thông thường do tăng sức mang tải dưới mũi.

- Cọc barrette: Đa dạng tiết diện như hình chữ nhật, chữ thập, chữ I, chữ H… Loại cọc này được tạo lỗ bằng gầu khoan, tải trọng tăng lên 30% do tăng sức mang tải bên.

- Cọc khoan nhồi có xói rửa và bơm vữa xi măng gia cường đáy (CNRBĐ): Đây là sản phẩm cọc khoan nhồi hiện đại nhất, sức chịu tải tăng lên đến 200 ÷ 300%, sử dụng tối đa độ bền của bê tông cọc

Ứng dụng cọc khoan nhồi

Cọc khoan nhồi mang đến nhiều ưu điểm vượt trội như sức chịu tải lớn, không làm thay đổi cảnh quan bên ngoài, không xảy ra tình trạng trồi đất xung quanh, không ảnh hưởng đến các khu dân cư xung quanh, phù hợp với nhiều công trình, kể cả công trình trong ngõ hẻm, chật hẹp.

Với những ưu điểm nổi bật kể trên, cọc khoan nhồi hiện đang là sản phẩm được ứng dụng rộng rãi trong các công trình xây dựng bao gồm:

- Công trình dân dụng xây dựng nhà ở, khu dân cư, công trình hỗn hợp trung và cao tầng.

- Công trình xây nhà cao tầng, chung cư có kết cấu tải trọng lớn.

- Công trình cầu, cảng như cầu vượt sông, cầu vượt biển.

Công nghệ thi công cọc khoan nhồi

Hiện nay, một số phương pháp, công nghệ thi công cọc khoan nhồi được sử dụng phổ biến cụ thể như sau:

Phương pháp khoan thổi rửa

Nguyên lý hoạt động của phương pháp khoan thổi rửa cọc khoan nhồi là sử dụng máy đào có guồng xoắn để phá đất.

Tiếp đến, bơm dung dịch bentonite giữ vách hố đào. Mùn khoan và dung dịch được di chuyển lên bể lắng nhờ tác động của máy bơm, máy nén khí.

Quá trình lọc tách dung dịch bentonite và mùn khoan ướt được diễn ra sau đó bơm vào công chứa để di chuyển ra khỏi công trường thi công.

Ưu điểm:

- Thực hiện đơn giản, phù hợp với nhiều công trình.

- Thiết bị đầu tư rẻ, không tốn quá nhiều chi phí.

Nhược điểm:

- Thời gian thi công, khoan cọc nhồi chậm.

- Chất lượng và độ tin cậy chưa cao.

Phương pháp khoan dùng ống vách

Nguyên lý hoạt động của phương pháp này là ống vách sẽ được hạ xuống hoặc nâng lên bằng cách vừa xoay vừa rung các thiết bị liên quan.

Với phương pháp này, không cần dùng dung dịch bentonite mà chỉ ứng dụng gầu ngoạm để lấy đất trong ống vách ra một cách dễ dàng.

Ưu điểm:

- Không ảnh hưởng đến cảnh quan môi trường xung quanh.

- Chất lượng cọc được đảm bảo tốt nhất.

Nhược điểm:

- Máy móc, thiết bị sử dụng cồng kềnh.

- Gây tiếng ồn lớn trong quá trình thi công.

- Khó làm cọc khoan nhồi 30m và không phù hợp với các khu đô thị, thành phố.

Phương pháp khoan gầu

Nguyên lý hoạt động là sử dụng gầu khoan dạng thùng cắt đất, đưa ra ngoài. Sau đó, dùng cần gầu khoan có dạng ăng ten, chuyển động xoay từ máy dài xuống gầu đào nhờ hệ thống rãnh.

Dùng dung dịch bentonite để vách hố khoan ổn định và thực hiện quá trình tạo lỗ ngay sau đó.

Dung dịch bentonite có thể tái sử dụng cho các hố khoan tiếp theo nhằm tiết kiệm chi phí. Bên cạnh đó, quá trình đặt cốt thép và đổ bê tông cũng được thực hiện trong dung dịch bentonite này.

Ưu điểm:

- Thời gian thi công nhanh.

- Chất lượng công trình được nghiệm thu trực tiếp.

- Không gây ảnh hưởng đến khu dân cư xung quanh.

- Môi trường được đảm bảo vệ sinh tốt nhất.

Nhược điểm:

- Cần sử dụng thiết bị chuyên dụng nên giá thành khá cao.

- Trong quá trình thi công đòi hỏi phải tuân thủ chặt chẽ quy định, cán bộ tham gia phải có kinh nghiệm, trình độ chuyên môn cao.

Trên đây là những thông tin về cọc khoan nhồi và công nghệ thi công cọc khoan nhồi phổ biến nhất. Nếu quý khách hàng muốn biết thêm thông tin về phương pháp này và lựa chọn phương án thi công hiệu quả cho công trình của mình, hãy liên hệ đến Hừng Sáng, đội ngũ nhân viên của chúng tôi sẵn sàng tư vấn tận tình, đầy đủ.